二氧化碳打标机 - 二氧化碳激光打标技术

许多大中型企业越来越青睐于选择激光标识系统作为在包装上标识各种数据的解决方案。随着激光标识系统的普及使用,用户可能在了解如何区分各种产品和服务的过程中遇到诸多困难。

本文旨在介绍激光性能的定义,以及如何通过智能配置和应用专业知识更好地利用二氧化碳激光打标技术。因此,制造商可以通过使用为满足其特定应用需求而定制的激光打码机解决方案最大限度地提高效率和生产率。

选择适用于标识或喷码应用的技术可能是一项艰巨的任务。所选技术不仅需要具备可靠性、提供高质量的编码、最大限度地延长生产线正常运行时间,还需要确保高生产率。

为实际打码应用指定适用的激光打码机通常需要仔细考虑多种参数,不过存在一个常见的误解,即认为只有激光功率用于确定激光打码机是否适合特定的应用。

影响二氧化碳激光标识速度和编码质量的因素

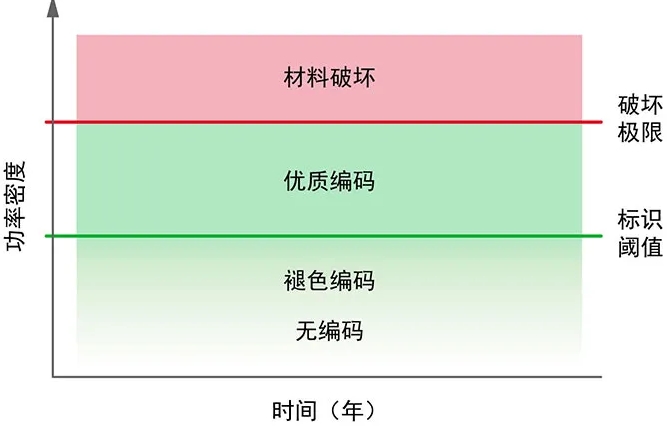

通常,激光功率被视为最具影响力的因素,然而,决定标识质量的并非打码机的激光功率,而是产品上分布的激光密度。每种材质都有两个单独的功率密度阈值,如下图所示:

低于标识阈值的功率密度可能导致编码弱化或褪色,然而,功率密度过度提高可能会超出所述第二阈值(破坏极限),从而可能损坏材料。只有施加适量的功率密度,才能标识出一致的、高对比度的编码。

基于确切的材质材料,该标识阈值可以提供一个非常独特的标识(例如:烧蚀,通过去除着色层使背景材料可见;或在激光敏感的涂层材料上,当超出一定功率密度时,着色材料突然改变颜色。)

对于那些发生碳化的其他材料,当超出标识阈值时,编码颜色可能从对比度较低的褐色变为对比度较高的黑色。

光点尺寸由打码头的孔径(6、10、12毫米)和透镜两者来决定。激光“功率”分布在这些点组成的面积中,这会为给定的激光功率和光点尺寸确定一定的“功率密度”。了解该光点的面积会随着其直径的延长而增加是很重要的。因此,如果光点尺寸增加了2倍,功率密度会降低4倍(下降到四分之一)。

400-100-3825

400-100-3825